Troubleshooting

ROZWIĄZYWANIE PROBLEMÓW

Druk 3D jak każda dziedzina wymaga pewnej wiedzy i umiejętności. To co dla wielu „makerów” zdaje się oczywiste, dla adeptów rzemiosła być nie musi. Przedstawiamy zatem poniżej listę najczęściej pojawiających się problemów z drukiem 3D oraz krótki opis jakie mogą być tego potencjalne przyczyny, wraz z sugerowanym rozwiązaniem.

Odklejanie się części lub całego wydruku od platformy roboczej i podwijanie jej ku górze.

Opadające warstwy łączące dwa odległe elementy, tzw. mosty, niedokładna powierzchnia.

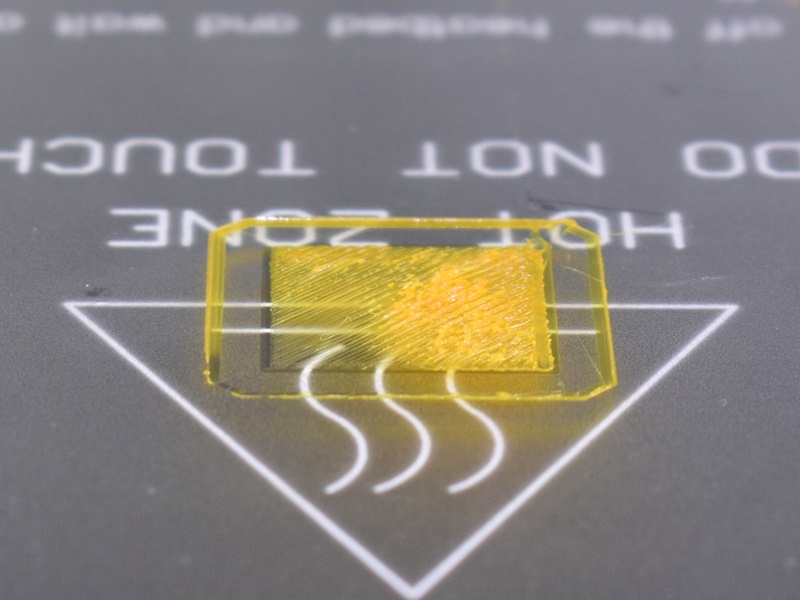

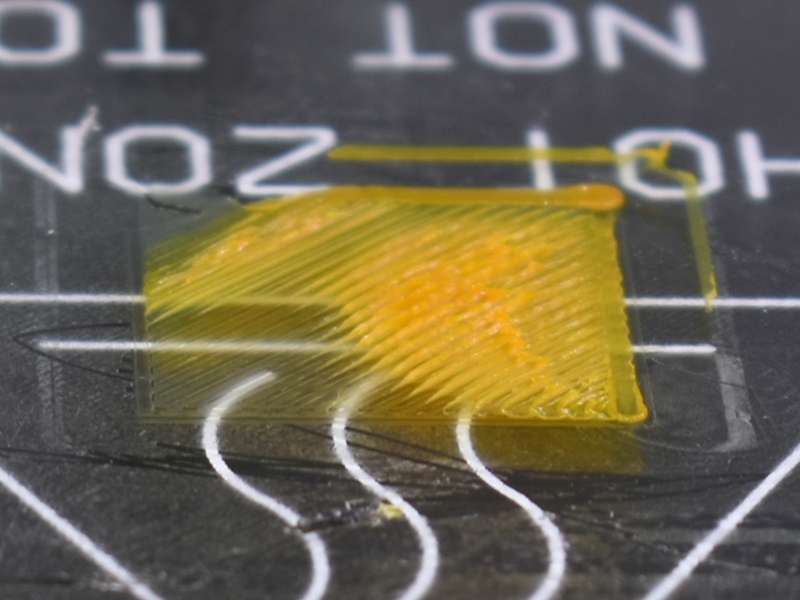

Mocno wprasowany w podłoże materiał lub jego brak, przy zbyt dużym docisku głowicy do stolika.

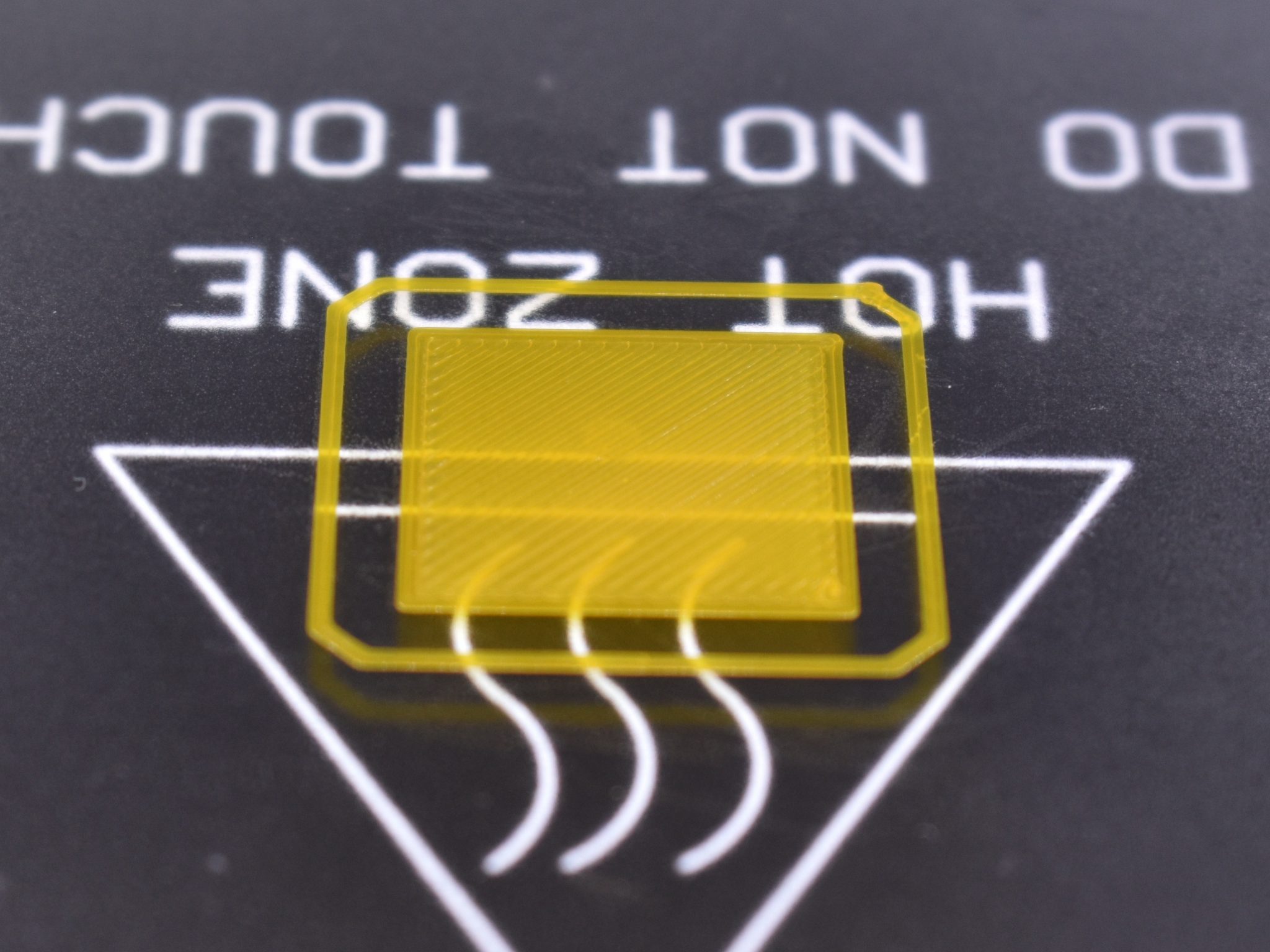

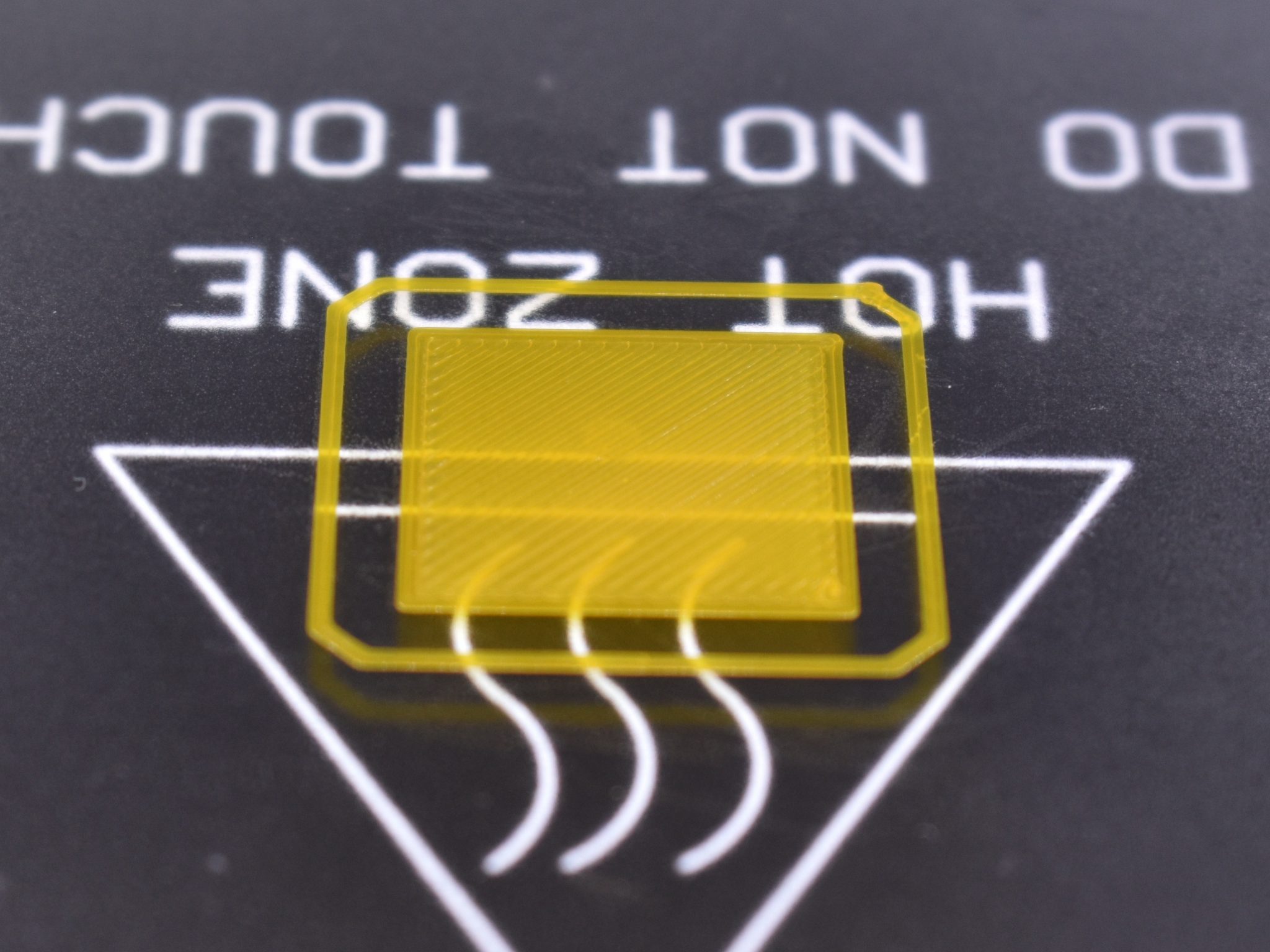

Nitki filamentu bezwładnie położone na platformie roboczej, nie trzymające się podłoża.

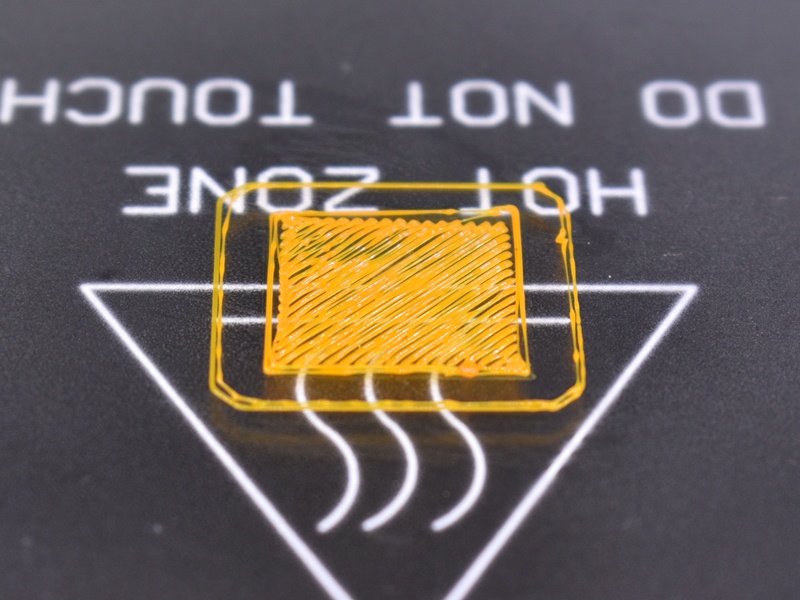

Zgrubienia materiału na pierwszej i kolejnych warstwach. Głowica kolidująca z wystającym nadmiarem materiału.

Mocno wprasowany w podłoże materiał lub jego brak, przy zbyt dużym docisku głowicy do stolika.

Nitki filamentu bezwładnie położone na platformie roboczej, nie trzymające się podłoża.

Zgrubienia materiału na pierwszej i kolejnych warstwach. Głowica kolidująca z wystającym nadmiarem materiału.

Mocno wprasowany w podłoże materiał lub jego brak, przy zbyt dużym docisku głowicy do stolika.

Nitki filamentu bezwładnie położone na platformie roboczej, nie trzymające się podłoża.

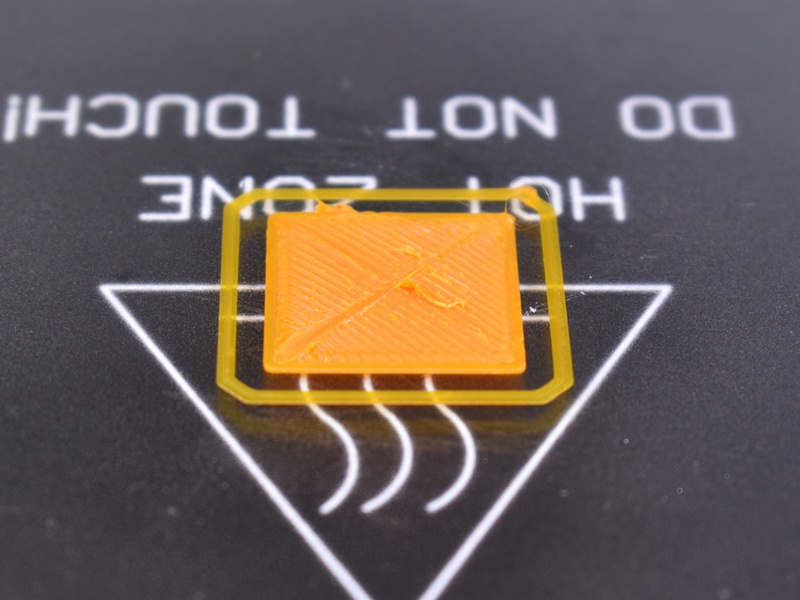

1. PODWIJANIE WYDRUKU

Podwijanie się wydruku ku górze jest często spotykanym zjawiskiem. Dotyczy głównie materiałów o wysokim skurczu z których najpopularniejszym wydaje się być ABS.

Jedną z pierwszych czynności jakie warto wykonać po zaobserwowaniu podwijania się wydruków to próba zwiększenia temperatury platformy roboczej. Z reguły podniesienie grzania stołu o 5-15 stopni w górę potrafi nieco ograniczyć zjawisko.

Warto skorzystać z możliwości jakie dają nam producenci oprogramowania dla drukarek 3D. Każdy z nich posiada możliwość włączenia opcji nazywanej Brim lub Raft.

– Brim to kilka/kilkanaście dodatkowych pętli materiału wokół podstawy (najczęściej pierwszej warstwy) które zwiększają powierzchnię przylegania materiału z podłożem nawet dwukrotnie. Pomaga to utrzymać model w miejscu.

– Raft to specjalna drukowana z kilku warstw podstawa na której osadzony jest model.

Dodatkowy nadmuch w przypadku niektórych materiałów jest bardzo pożądany, inne natomiast go nie potrzebują a nawet bywa szkodliwy jak np. w przypadku ABS.

Materiały o dużym skurczu jak np. ABS mają tendencję do pękania, rozwarstwiania się i podwijania ku górze jeśli warunki zewnętrzne są mocno zmienne. Jeżeli w trakcie druku w wysokiej temperaturze model z ABS zacznie być schładzany szybko i nierównomiernie do temperatury pokojowej (np. w wyniku przedmuchów powietrza) zacznie się mocno kurczyć i w efekcie pękać.

W takim przypadku dobrym rozwiązaniem jest ograniczenie wpływu czynników zewnętrznych np. poprzez odizolowanie drukarki 3D, lub obudowanie jej tak, aby podmuchy nawet przechodzącej obok osoby nie miały wpływu na drukowany model.

2. BRAK EKSTRUZJI

Nagłe zatrzymanie przepływu filamentu, zwykle w trakcie trwania druku może mieć kilka przyczyn. Poniżej pokrótce opisane te które pierwsze przychodzą na myśl.

Częstą przyczyną nagłego przerwania ciągłości ekstruzji jest zablokowana dysza głowicy drukującej. Dysze są elementem eksploatacyjnym. Nie ma tu reguły, zablokować mogą się w losowym momencie. Można jednak ograniczyć tego typu sytuacje dbając o czystość materiału którym się drukuje (stosując czyścik filamentu przed wejściem do głowicy). Ważne jest również korzystanie z dobrych jakościowo, markowych filamentów.

Nagła przerwa w druku może być również objawem poluzowanego radełka prowadzącego filament. Warto przed dalszymi poszukiwaniami przyczyny sprawdzić śruby dociskowe radełka do osi silnika i upewnić się że nie stoi ono w miejscu podczas gdy silnik pracuje normalnie.

Zdarza się przy mało starannym przechowywaniu rolek filamentu, że żyłka na rolce odrobinę się zaplącze. Na jaw wychodzi to zwykle dopiero w czasie druku po odwinięciu kilku metrów materiału. Warto zawsze koniec żyłki wpuszczać w „oczka” na rolce specjalnie do tego przygotowane przez producentów. Nie, nie służą one za ozdobę 😉

Drugą sprawą dość oczywistą jest po prostu brak filamentu, warto to sprawdzić przed dalszymi poszukiwaniami przyczyny.

W przypadku Printo H3 oraz innych drukarek zaopatrzonych w czujnik filamentu nie trzeba się martwić o brak materiału, drukarka wstrzyma wydruk jeśli go zabraknie.

Możliwą przyczyną jest przegrzana elektronika a konkretnie sterownik silnika krokowego odpowiedzialnego za ekstruzje filamentu.

Z reguły przerwy są chwilowe i ekstruder wraca do pracy po stopniowym ostygnięciu sterownika by po chwili znowu zatrzymać się z powodu przegrzania. Warto sprawdzić chłodzenie elektroniki.

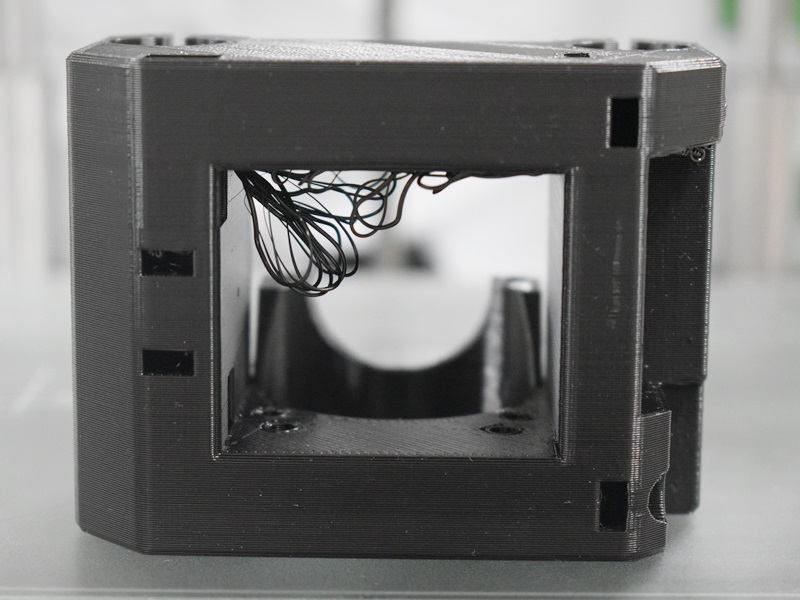

3. SŁABE MOSTY

Mosty (bridges) odnoszą się w terminologii druku 3D do łączeń pomiędzy dwoma lub więcej punktami. Drukowane są zwykle w powietrzu, dlatego wymagają dostosowania odpowiednich parametrów a nie jest to zadanie najłatwiejsze. Wiele zależy od materiału oraz samej drukarki. Dłuższe mosty najlepiej drukować ze wspornikami, małe z reguły mogą być drukowane bez nich dla oszczędności czasu oraz materiału.

Najprostszym sposobem na poradzenie sobie z niedokładnymi mostami jest dodanie wsporników które będą podtrzymywać drukowaną w powietrzu powierzchnię. Wypełnienie supportów również ma wpływ na jakość powierzchni, z reguły im większe wypełnienie tym lepsza jakość spodniej warstwy mostów.

Zbyt szybkie ruchy głowicy podczas drukowania mostów mogą spowodować zerwanie aktualnie prowadzonej w powietrzu nitki filamentu. Prędkość warto dobrać eksperymentalnie dostosowując ją do konkretnego materiału oraz drukarki.

Kolejnym ważnym parametrem dotyczącym mostów jest mnożnik ekstruzji (np. „Bridging extrusion multiplier” w Simplify3D). Zwykle wartości powinny wynosić od 100% wzwyż, raczej nie warto ustawiać mniejszych.

Ostatecznie aby poprawić jakość warto upewnić się, że wentylator chłodzący wydruk pracuje na obrotach w trakcie tworzenia mostu aby schłodzić go najszybciej jak to możliwe.

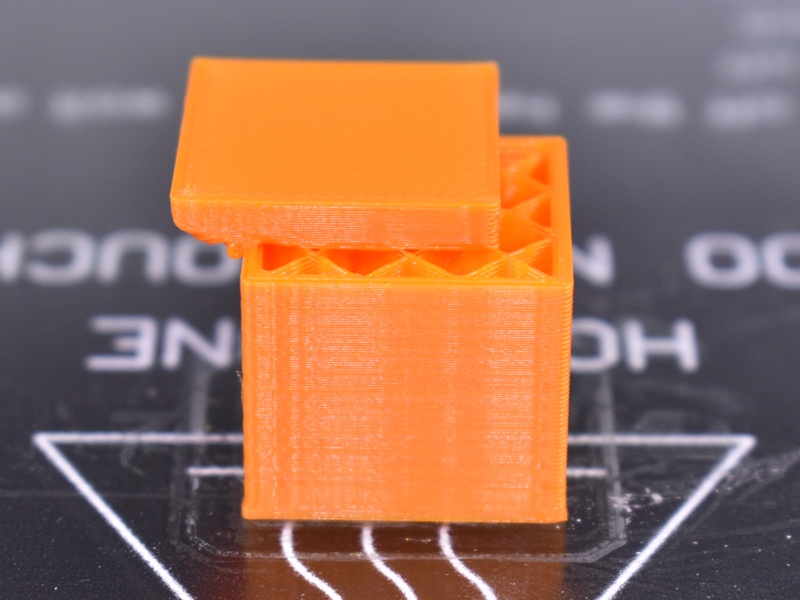

4. WPRASOWANA WARSTWA

Mocno wprasowany w podłoże materiał lub jego brak, przy zbyt dużym docisku głowicy do stolika.

W zależności od konstrukcji drukarki ważne aby sprawdzić czy dysza głowicy nie jest zbyt blisko platformy roboczej. Jeżeli dysza jest zetknięta ze stołem z dużą siłą ciśnienie filamentu wewnątrz głowicy nie będzie wystarczająco duże aby wydostać się poza dyszę. Rozwiązaniem jest obniżenie blatu/podniesienie głowicy.

Niektóre drukarki, w tym Printo H3, posiadają funkcję o nazwie babystepping. Pozwala ona w czasie rzeczywistym, w trakcie pracy drukarki wyregulować każdą z osi z dużą dokładnością. W tym przypadku użycie babysteppingu dla osi Z pozwoli w czasie druku na obniżenie stolika krokami po 0.04 mm. Kilka ruchów pokrętłem i można ustawić wysokość kontynuując wydruk, zamiast zaczynać go od początku. Na dłuższą metę jednak lepiej wykonać krok następny.

Aby problem nie powtarzał się co wydruk, warto ponownie przeprowadzić poziomowanie stolika roboczego. Część z drukarek wymaga ręcznego poziomowania, coraz więcej jednak jest wyposażona w funkcje i czujniki ułatwiające ten proces, co niebawem będzie standardem. Powtórzenie procesu poziomowania z reguły rozwiązuje problem.

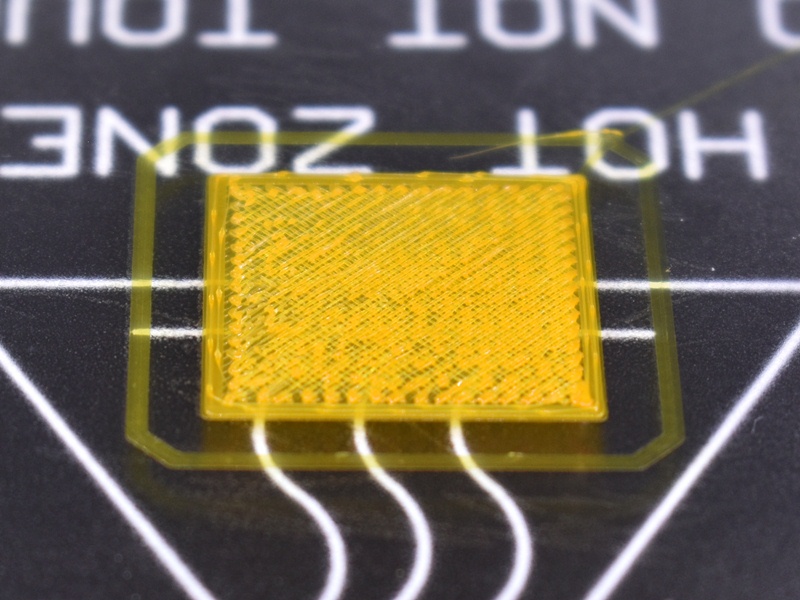

5. LUŹNA PIERWSZA WARSTWA

Nitki filamentu bezwładnie położone na platformie roboczej, nie trzymające się podłoża.

Pierwszą i chyba najbardziej oczywistą przyczyną jest zbyt oddalona od platformy roboczej głowica. Zadaniem operatora drukarki 3D jest ustalenie najbliższej ideału odległości pomiędzy platforma a dyszą i uzyskania powtarzalnych rezultatów. Pierwsza warstwa powinna być delikatnie „rozsmarowana” na polu roboczym, w taki sposób aby miała gładką powierzchnię, bez luźnych przerw pomiędzy ścieżkami filamentu.

Podobnie jak w przypadku wcześniejszym aby problem nie powtarzał się co wydruk, warto ponownie przeprowadzić poziomowanie stolika roboczego. Wiele drukarek 3D wymaga wciąż ręcznego poziomowania, jednak coraz więcej jest wyposażona w funkcje i czujniki ułatwiające ten proces Powtórzenie procesu poziomowania z reguły rozwiązuje problem.

Aby plastik pewnie przylegał do obszaru roboczego ważne jest aby dać mu na to odpowiednią ilość czasu. Dlatego też większość, jeśli nie każdy obecnie używany slicer pozwala na ustawienie m.in. prędkości pierwszej warstwy niezależnie od pozostałych parametrów druku.

Z reguły, niezależnie od używanego rodzaju materiału, pierwszą warstwę lepiej drukować bez użycia dodatkowych wentylatorów chłodzących. Powodują one, że plastik szybciej stygnie i może nie mieć wystarczająco czasu aby odpowiednio związać z płaszczyzną roboczą.

Wiele materiałów wykorzystywanych w drukarkach 3D wymaga dodatkowych środków adhezyjnych które poprawiają ich przyczepność do podłoża na którym są drukowane. W rzeczywistości nie wiele jest materiałów które można drukować na zimnym stole bez dodatków. Większość mimo wszystko wymaga dodatków i warto z nich korzystać bo przecież nie ma nic bardziej irytującego jak odklejony 8 godzinny wydruk. Na rynku dostępne są różne rozwiązania np:

– Kleje w areozolu lub atomizerze (Dimafix, C-Stick, Printafix, NeedIT)

– Podkładki adhezyjne naklejane na obszar roboczy (Gamplate, CoroPad, BuildTak)

– Elastyczne zdejmowane lub magnetyczne nakładki wielorazowego użytku

– Bardziej amatorskie metody jak np „Sok z ABS”, lakier do włosów, itp.

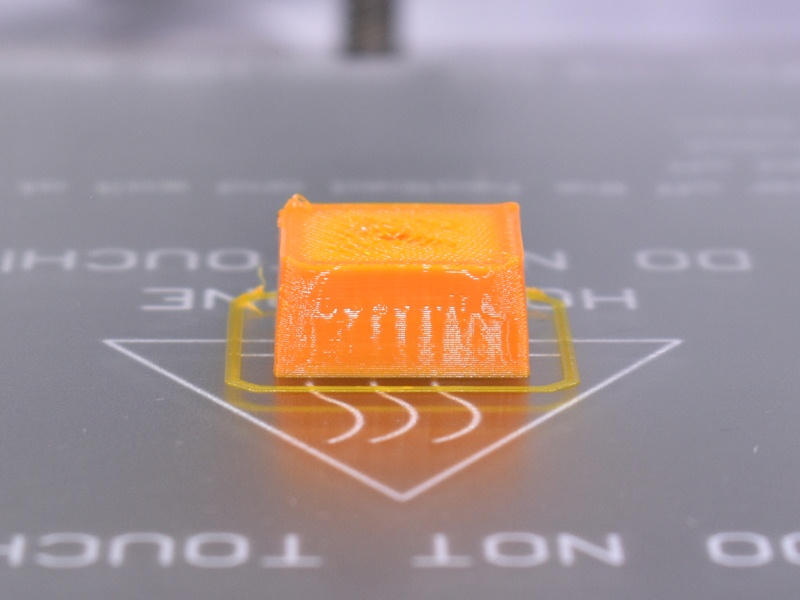

6. ZA DUŻO MATERIAŁU

Zgrubienia materiału na pierwszej i kolejnych warstwach. Głowica kolidująca z wystającym nadmiarem materiału.

Częstym problemem z nadmierną ekstruzją jest błędna kalibracja ekstrudera czyli kroków/mm dla silnika osi E. Odnośnie kalibracji polecamy wpis: Kalibracja ekstrudera

Te dwa parametry są ze sobą prawie tożsame. Błędnie podana wartość któregoś z nich może mieć duży wpływ na efekt wydruku. Przykładowo drukując z założoną dyszą 0.2/0.3 mm a mając w software ustawioną średnicę 0.5 mm, ilość podawanego filamentu będzie aż, lub niemal dwukrotnie zbyt duża niż być powinna. Efektem jest problem o nazwie over-extrusion lub under-extrusion jeżeli sytuacja jest odwrotna.

Objaw może mieć miejsce również wtedy gdy przepływ materiału przez głowicę jest zbyt duży. Wpływ na to może mieć m.in. średnica filamentu która może się wahać w zależności od producenta lub partii materiału. Przepływ można zmniejszyć w programie podczas generowania gcode’u lub bezpośrednio w urządzeniu.

Gdy platforma robocza jest niedokładnie wypoziomowana w taki sposób, że pierwsza warstwa jest spłaszczona, nadmiar filamentu na kolejnej warstwie może powodować podobny efekt. Ten problem ustępuje zwykle po kilku kolejnych warstwach gdy nadmiar materiału zostanie rozprowadzony na dalszych etapach pracy drukarki.

7. ZA MAŁO MATERIAŁU

Niedokładne i niepełne wypełnienia, nie stykające się ze sobą pojedyncze linie filamentu.

Powodem takiego stanu rzeczy może być zbyt mała wydajność głowicy w topieniu filamentu. Za mała temperatura druku może spowodować, że plastik nie będzie wystarczająco szybko wypływać z dyszy, a silnik ekstrudera nie podoła takiemu obciążeniu gubiąc kroki. Efektem jest za mały przepływ filamentu i problem zwany z ang. under-extrusion.

Jeżeli w oprogramowaniu tnącym modele ustawimy błędną średnicę materiału np. zamiast 1.75 mm powiedzmy 2.85 mm efektem będzie właśnie niewystarczająca ilość podawanego filamentu. Objawiać się to może zbyt cienkimi i kruchymi ściankami, dziurami, przerywanym przepływem i oczywiście niewłaściwymi wymiarami drukowanego obiektu. Warto sprawdzić przed dalszym poszukiwaniem przyczyny.

Element z tak małym otworem jak dysza głowicy (0.4, 0.3 a nawet 0.2 mm) może ulec zużyciu lub zablokowaniu. Wystarczy niewielka drobina, paproch który nie ulegnie spaleniu wewnątrz głowicy i niedrożność gwarantowana. Z reguły producenci materiałów dbają o czystość i jakość filamentów jednak nie da się całkowicie uniknąć takiej sytuacji. Warto stosować małe gąbki czyszczące filament przed wejściem do głowicy.

Po wybraniu w oprogramowaniu tnącym nieodpowiedniej szerokości ścieżki lub średnicy dyszy (np. 0.3 zamiast 0.4) efektem mogą być podobne problemy. Warto sprawdzić i upewnić się że jest ustawiona:

– odpowiednia średnica dyszy

– odpowiednia szerokość ścieżki (z reguły bliska średnicy dyszy)

– odpowiednia wysokość warstwy (wysokość nie powinna przekraczać 80% średnicy dyszy)

8. PRZEGRZANIE MATERIAŁU

Nieregularne pofalowania i deformacje, najczęściej niewielkich obiektów.

Przegrzanie modelu może wystąpić jeżeli ustawimy zbyt dużą temperaturę dla danego materiału, tym bardziej jeżeli drukowany model jest niewielki (do 5 cm). Po zaobserwowaniu podobnego zjawiska zaleca się obniżenie temperatury o ok 5-15 stopni. Warto doświadczalnie wybrać właściwą temperaturę dla konkretnego materiału drukując np. wieżę kalibracyjną.

Niektóre materiały tj. np PLA wymagają intensywnego chłodzenia, szczególnie jeżeli modele są niewielkie i drukowane szybko. Ustawiając parametry druku warto zwiększyć chłodzenie przez cały czas trwania druku lub przynajmniej w newralgicznych punktach np. w przewężeniach, mostach, nawisach.

Jeżeli pomimo zmniejszenia temperatury druku, oraz zwiększenia dodatkowego chłodzenia problem nie ustępuje, warto ograniczyć prędkość drukowania. Można obniżyć tempo dla całego modelu lub wykorzystać opcję „minimum layer time” lub podobną która ograniczy prędkość proporcjonalnie jeżeli jedna warstwa będzie trwała krócej niż ustalony czas (np. 15 sekund). Niektóre programy np. Cura 3.0 posiadają opcję „Lift Head” która odsuwa chwilowo głowicę od wydruku 3D jeżeli minimalny czas warstwy nie zostanie osiągnięty. Pozwala to na dodatkowe schłodzenie elementu.

9. PODWIJANIE KRAWĘDZI

Unoszenie się ku górze niewielkich elementów, najczęściej wystających krawędzi drukowanych pod ukosem.

Jeżeli spotkasz się z opisanym tutaj zjawiskiem podwijania się krawędzi (z ang. curling, corners curling) to z reguły oznacza to problem przegrzania wydruku 3D. Podwijanie krawędzi jest częstym problemem i z reguły najłatwiej rozwiązać go zwiększając nadmuch na wydruk. Jak sobie z tym radzić opisane jest w kroku poprzednim.

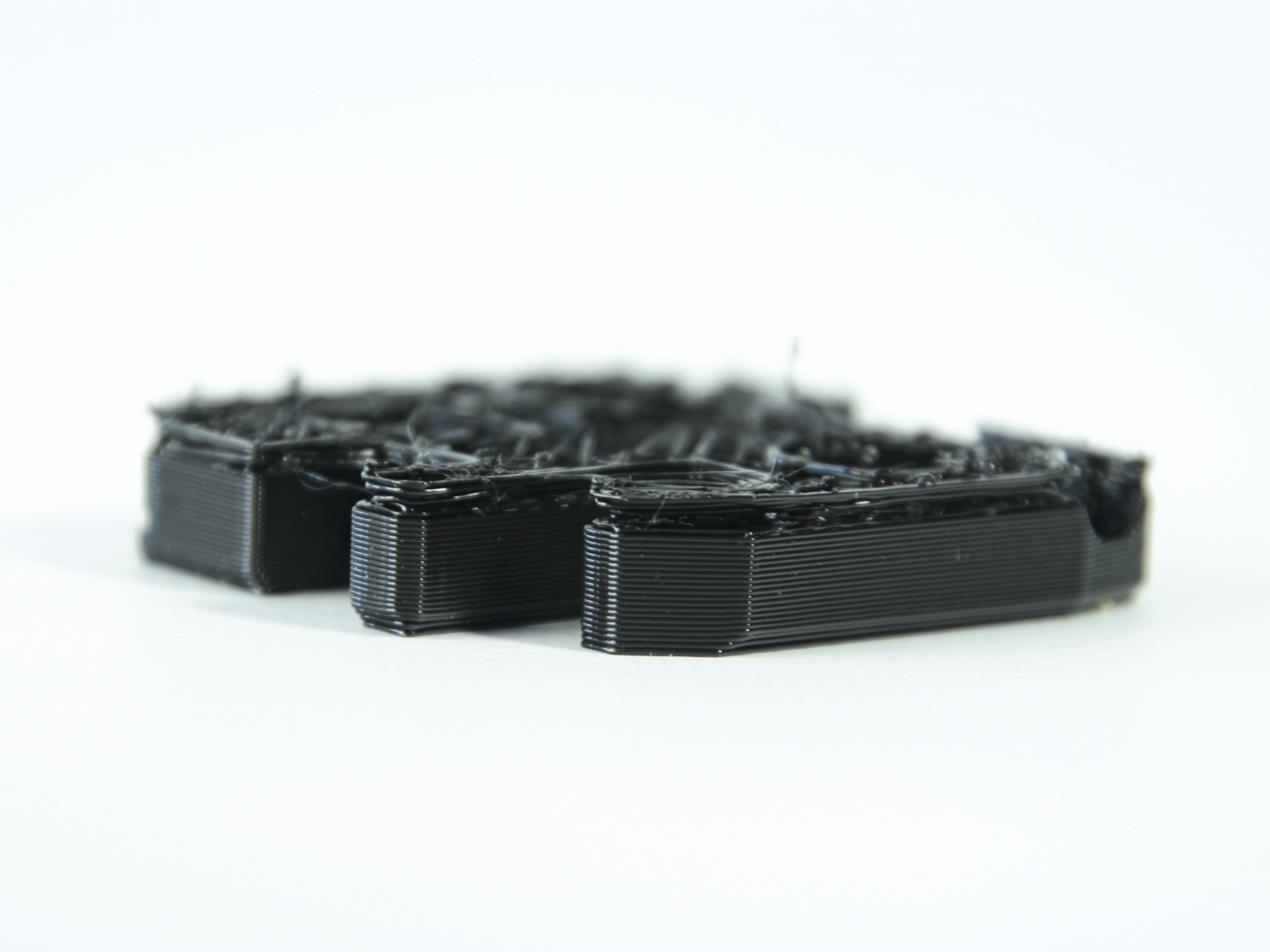

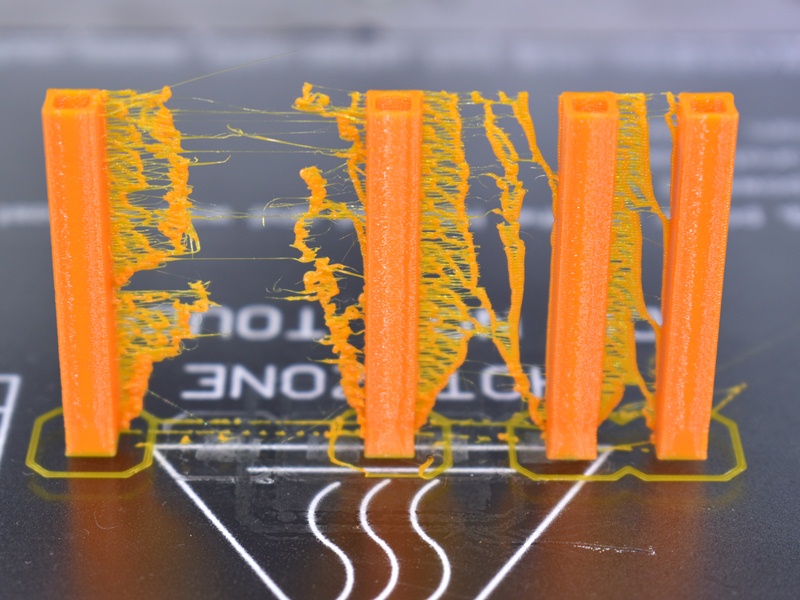

10. NITKOWANIE / STRINGING

Pojawiające się nitki i wiszące resztki materiału pomiędzy odległymi elementami. Zdjęcie po lewej przedstawia wyolbrzymiony problem (retrakcja wyłączona całkowicie) jednak dobrze obrazuje z jakim zjawiskiem należy się zmierzyć.

Jeśli ustawione prędkości przejazdowe (z ang. travel speed) są zbyt niskie (<100 mm/s) może pojawić się nitkowanie na wydrukach. Warto zastosować prędkości ok 150 mm/s które są optymalne przy druku głowicami w systemie bowden. Wraz z podniesieniem prędkości przejazdowych należy zadbać aby zryw („jerk”) również był na rozsądnym poziomie (ok. 20 mm/s2).

Długość retrakcji (cofnięcia filamentu w trakcie przejazdu z jednego punktu do drugiego) ma znaczny wpływ na zjawisko nitkowania.

Aby ograniczyć tzw. stringing należy zwiększać stopniowo (po 0.2-0.5mm) długość retrakcji aż do momentu zaniku zjawiska. Ostrożnie ze zbyt długą retrakcją bowiem niektóre głowice (szczególnie pozbawione wkładki teflonowej wewnątrz) mają tendencję do klinowania się przy retrakcjach dłuższych niż 6-10 mm.

Równie ważnym parametrem jest prędkość cofania filamentu. Musi być wystarczająco wysoka aby szybko wyciągnąć filament na czas przejazdu głowicy z miejsca na miejsce. Jednocześnie nie za szybka aby silnik krokowy nie zgubił kroków lub radełko nie wygryzło wgłębienia w filamencie zamiast go cofnąć do tyłu.

Często pomimo właściwych ustawień retrakcji zjawisko pozostaje, warto wówczas sprawdzić czy temperatura nie jest zbyt wysoka i czy jej obniżenie o kilka stopni celsjusza nie polepszyło sprawy.

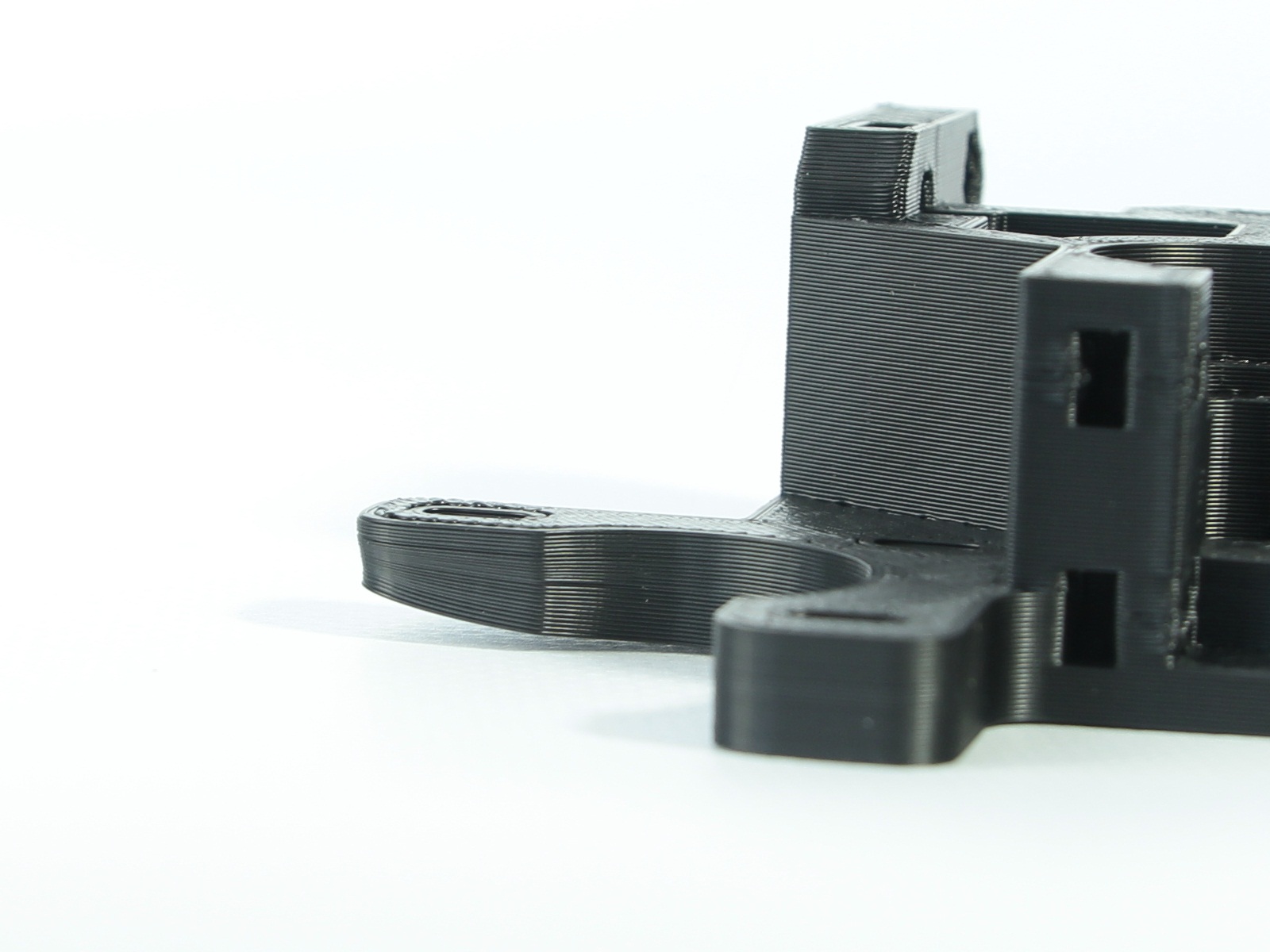

11. PRZESUNIĘCIE

Nagłe przesunięcie wydruku jednym lub więcej kierunku. Może się to zdarzyć raz lub więcej podczas jednego wydruku w rezultacie tworząc schodki, zamiast jednolitego modelu.

Jeśli przesunięcia nie są stopniowe w formie schodków możliwą przyczyną jest zwykłe zahaczenie głowicy o wystający element wydruku (np. spowodowany podwinięciem krawędzi z powodu temperatury). Silniki krokowe w zależności od swojej mocy mogą sobie z tym poradzić lub nie w efekcie czego powstaje przesunięcie na wydruku. Wymaga to chwili czasu na obserwację.

Również zbyt duża prędkość wydruku / przejazdu może być przyczyną takiego stanu rzeczy. Jest to tak samo związane z mocą silników / elektroniki. Warto testowo zmniejszyć o kilkanaście / kilkadziesiąt procent wszystkie prędkości wydruku i obserwować czy zjawisko ustępuje.

Drukarki 3D skomplikowanymi urządzeniami może nie są, jednak mimo to posiadają sporo ruchomych elementów z których każdy może powodować pewne problemy. Po wykluczeniu innych przyczyn warto zaobserwować czy zębatki na silnikach krokowych są dobrze dokręcone, czy paski zębate nie przeskakują w trakcie zwrotu kierunku.

Możliwą przyczyną jest przegrzana elektronika a konkretnie sterowniki silników krokowych odpowiedzialnych za pracę osi XYZ oraz ekstrudera. Z reguły przerwy są chwilowe i silniki wracają do pracy po stopniowym ostygnięciu sterownika by po chwili znowu się zatrzymać z powodu przegrzania. Warto sprawdzić chłodzenie elektroniki lub je zainstalować.

Silnik może mieć wystarczająco mocy aby poradzić sobie z drukiem, jednak jeżeli sterownik nie podaje mu odpowiednio dużego prądu może on pracować np. z połową swojej mocy. Należy sprawdzić czy dany model sterownika silnika krokowego ma odpowiednio ustawione napięcie referencyjne (vref). Więcej na ten temat w poniższym wpisie:

Regulacja stepsticków vref