Akcja serwisowa dla drukarek Printo H3

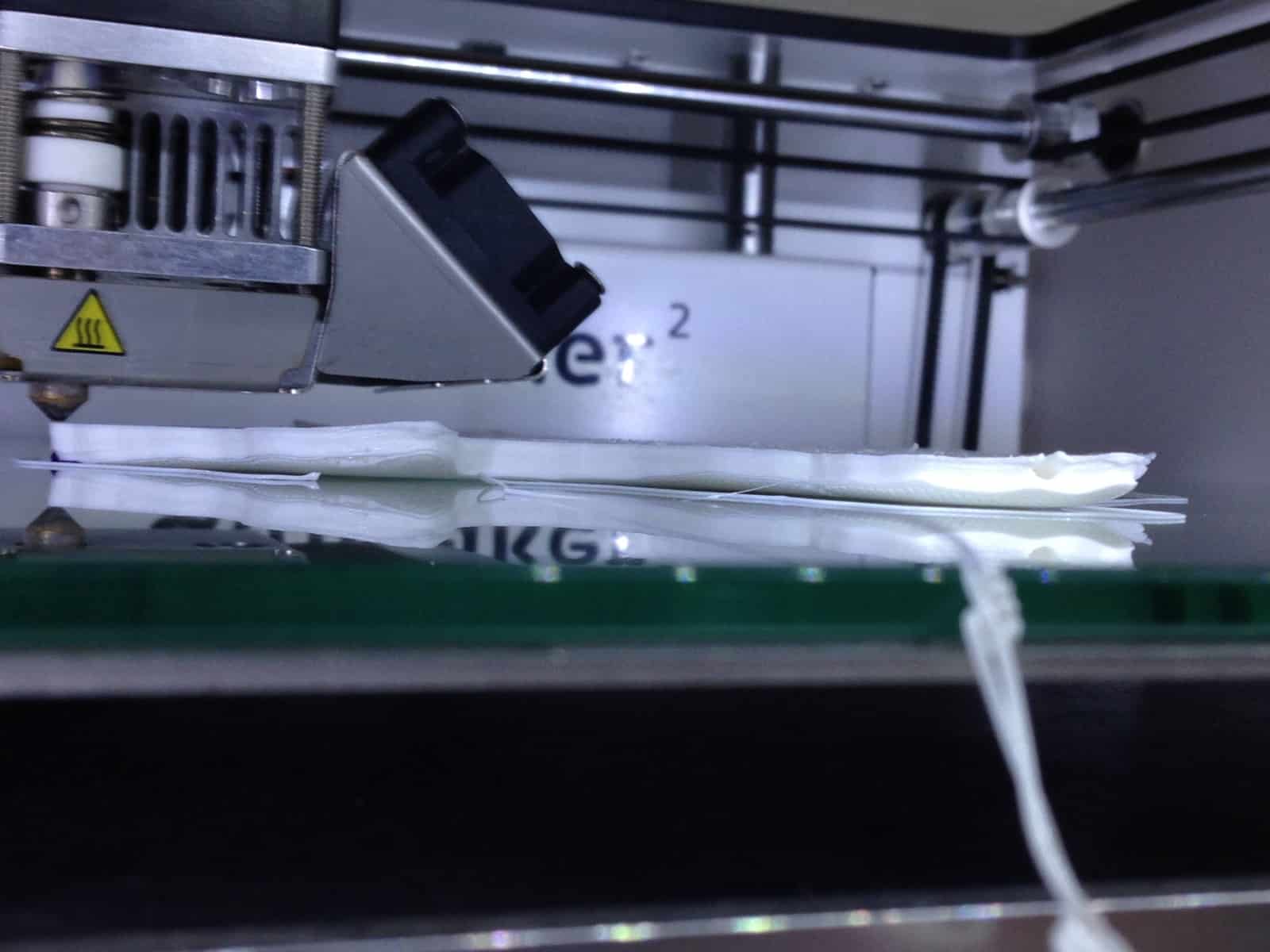

Akcja serwisowa dla niektórych drukarek 3D Printo H3.

Wszystkie osoby które zakupiły drukarki 3D Printo H3 na przełomie 2019/2020 roku mają możliwość przesłania drukarek na darmową akcję serwisową.

Dotyczy to wszystkich urządzeń posiadających paski zębate w kolorze białym zamiast czarnego.

Przez naszą nieuwagę mieliśmy partię pasków zębatych które mają inny (większy) minimalny promień zagięcia. Jest on większy niż średnica kół zębatych i rolek prowadzących w drukarce 3D. W niektórych paskach zębatych tego typu, po dłuższym czasie pojawia się problem z pękającymi stalowymi linkami wzmacniającymi zatopionymi wewnątrz gumy. Po pęknięciu paski tracą swoją siłę naciągu i może wystąpić pogorszenie jakości druku 3D.

Wszystkim klientom którzy posiadają drukarki Printo H3 / Printo H3 Tower z białymi paskami zębaty oferujemy darmowy serwis, który będzie polegał na ich wymianie na właściwy typ stosowany obecnie.

Osoby zainteresowane prosimy o kontakt.

Wymiana dyszy w drukarce 3D – cieknąca głowica?

Wymiana dyszy w drukarce 3D

Głowica grzewcza zastosowana w drukarkach Printo H3 to popularna głowica j-head V5 o średnicy filamentu 1,75 mm. Wymiana dyszy w drukarce 3D z taką głowicą jest stosunkowo prosta, należy jednak pamiętać o kilku istotnych elementach.

Z uwagi na budowę głowicy v5 zdarzają się problemy podczas wymiany dyszy. Jednym z częstszych błędów jest niepoprawne skręcenie całego zespołu elementów. Aby móc wyjaśnić na czym polega problem, w pierwszej kolejności musimy omówić wszystkie elementy z których składa się głowica drukarki 3D e3d V5.

Sposób wymiany dyszy w drukarce 3D z popularną głowicą V5 opisujemy w tym poradniku: Wymiana dyszy w drukarce 3D Printo H3

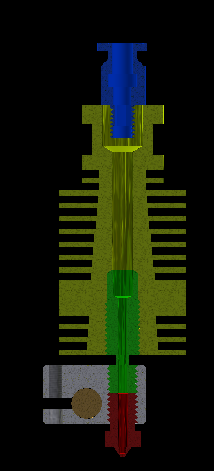

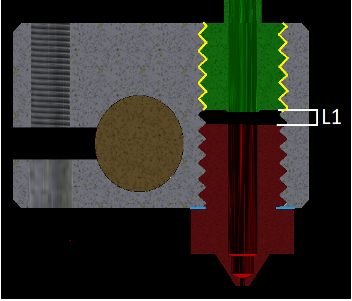

Rysunek 1 przedstawia poglądowy przekrój głowicy wraz z oznaczeniami poszczególnych elementów.

Rysunek 1 przedstawia poglądowy przekrój głowicy wraz z oznaczeniami poszczególnych elementów.

1 – (kolor niebieski) szybkozłączka pozwala na łatwy montaż rurki teflonowej doprowadzającej materiał do głowicy.

2 – (kolor żółty) Radiator – element służący do oddawania ciepła w celu schłodzenia materiału poza strefą topienia.

3 – (kolor zielony) Heatbreak – rurka stalowa z wkładką teflonową odpowiedzialna za maksymalnie efektywne rozdzielenie strefy gorącej od strefy chłodnej głowicy.

4 – (szary) blok grzewczy – odpowiada za nagrzewanie strefy topienia materiału

5 – (brązowy) grzałka – dostarcza ciepło potrzebne do przetopu materiału

6 – (czerwony) dysza – umożliwia wypływ materiału o ściśle określonej średnicy

Podczas pracy bardzo ważne jest aby wszystkie elementy były ze sobą odpowiednio ciasno skręcone i spasowane. Każde niedokręcenie może spowodować niepoprawne działanie zespołu i w efekcie problemy z ekstruzją oraz drukiem 3D.

Jednym z często popełnianych błędów jest nieprawidłowy sposób dokręcenia dyszy.

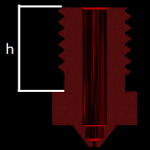

Z uwagi na różne wykonanie dysz możemy się spotkać z

pewnymi różnicami. O ile gwint jest znormalizowany, średnica dyszy jest również ściśle określona to wysokość gwintu h (rysunek 2) może się różnić nieznacznie w zależności od egzemplarza. Różnice te mogą powodować niewidoczne na pierwszy rzut oka problemy.

Tak też możemy wyróżnić dwa przykłady problemów związanych z niedokładnym zamontowaniem dyszy w drukarce 3D:

PRZYPADEK PIERWSZY

Nowa dysza ma dłuższy gwint niż poprzednio założona.

Nowa dysza ma dłuższy gwint niż poprzednio założona.

Przypadek ten niesie ze sobą mniejsze konsekwencje. Po założeniu dyszy o dłuższym gwincie, nowa dysza oprze się o rurkę stalową.

Powstaje nam szczelina L (rysunek 3) pomiędzy blokiem grzewczym dyszą przez co podczas nadmuchu dysza będzie mocniej schładzana. Różnica ta jednak jest niewielka więc w większości przypadków nie wpłynie to na wydruk w sposób zauważalny.

Aby jednak zmniejszyć powstałą szczelinę L należy wykręcić rurkę stalową z bloku grzewczego w konsekwencji czego będzie możliwe wkręcenie głębiej dyszy przez co szczelina zostanie zmniejszona.

PRZYPADEK DRUGI

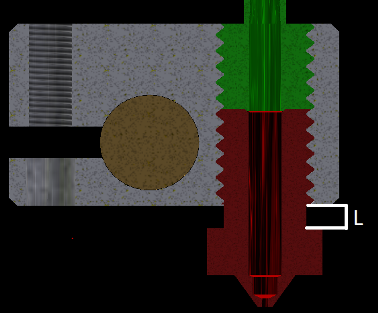

Nowa dysza ma krótszy gwint niż poprzednia.

Nowa dysza ma krótszy gwint niż poprzednia.

Przypadek ten niesie ze sobą zupełnie inne konsekwencje. Po dokręceniu dysza opiera się o blok grzewczy w miejscu zaznaczonym na niebiesko (rysunek 4 ). Konsekwencją tego jest powstanie szczeliny L1 pomiędzy dyszą i rurką stalową. Filament dostaje się w to miejsce a pod wpływem ciśnienia materiał znajduje ujście, najczęściej między gwintem zaznaczonym na żółto. Powstanie szczeliny L1 spowoduje widoczne braki filamentu podczas wydruku. Aby zlikwidować szczelinę należy dokręcić stalową rurkę (heatbreak) w blok grzewczy a następnie dokręcić dyszę.

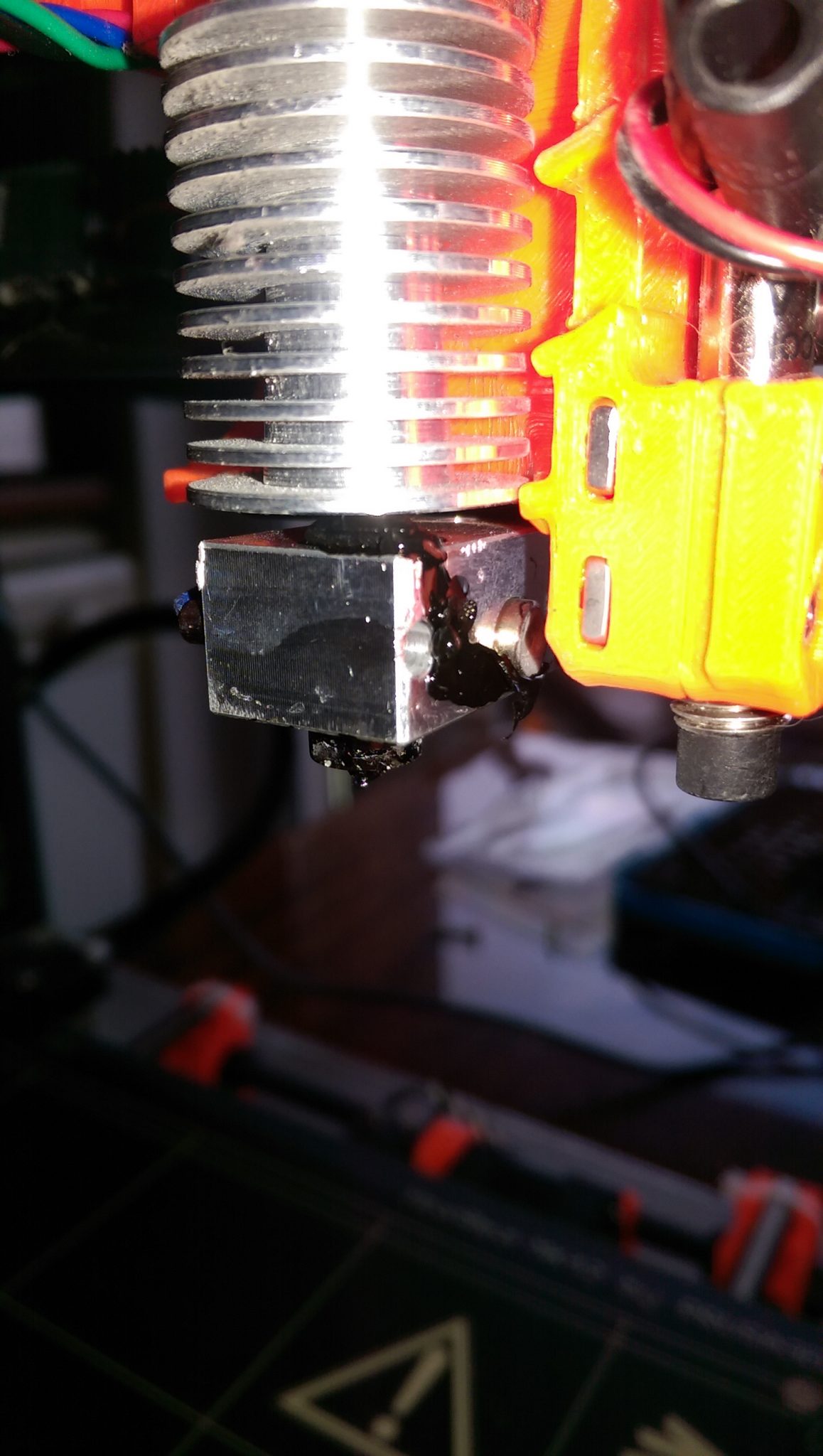

JAK DIAGNOZOWAĆ

Pierwszy przypadek można zauważyć gołym okiem. Dysza po prostu odstaje od dołu głowicy zbyt daleko. Jednak sprawa się komplikuje gdy wystąpi problem drugi. Jeśli jesteśmy w stanie poruszać blokiem grzewczym (gdy jest on nagrzany!) i nie jest on stabilnie dokręcony możemy jednoznacznie stwierdzić że dokręcenie dyszy z rurką jest nieprawidłowe. Prędzej czy później słabe dokręcenie da się we znaki. Jeśli zauważymy wypływający filament w górnej części bloku grzewczego należy jak najszybciej skorygować ten stan rzeczy. Należy jednak pamiętać, że wypływ filamentu nie nastąpi od razu lecz po pewnym czasie. Może to trwać kilka minut, czasem jednak nawet kilka godzin zanim materiał wypłynie poza głowicę.

Pierwszy przypadek można zauważyć gołym okiem. Dysza po prostu odstaje od dołu głowicy zbyt daleko. Jednak sprawa się komplikuje gdy wystąpi problem drugi. Jeśli jesteśmy w stanie poruszać blokiem grzewczym (gdy jest on nagrzany!) i nie jest on stabilnie dokręcony możemy jednoznacznie stwierdzić że dokręcenie dyszy z rurką jest nieprawidłowe. Prędzej czy później słabe dokręcenie da się we znaki. Jeśli zauważymy wypływający filament w górnej części bloku grzewczego należy jak najszybciej skorygować ten stan rzeczy. Należy jednak pamiętać, że wypływ filamentu nie nastąpi od razu lecz po pewnym czasie. Może to trwać kilka minut, czasem jednak nawet kilka godzin zanim materiał wypłynie poza głowicę.

KOMPROMIS

Kompromisem jest takie ustawienie zespołu elementów aby wystąpiła minimalna szczelina L Pomiędzy dyszą i blokiem grzewczym jak w przykładzie pierwszym (nie wewnątrz bloku grzewczego!) Należy jednak zwrócić uwagę, aby szczelina ta była możliwie niewielka. Wówczas skręcając całość powinniśmy mieć pewność, że nie nie pojawi się nam przerwa wewnątrz bloku grzewczego.

Sposób wymiany dyszy w drukarce 3D z popularną głowicą V5 opisujemy w tym poradniku: Wymiana dyszy w drukarce 3D Printo H3

PODSUMOWANIE

Podczas wymiany dyszy należy zachować szczególną ostrożność, ponieważ wymianę i serwis wykonujemy na rozgrzanej głowicy. Po założeniu nowej dyszy należy dokładnie zbadać połączenie elementów. Jeśli delikatnie próbując poruszyć blokiem grzewczym wyczujemy luz, oznacza to ze powstała szczelina pomiędzy dysza i rurką. Czasem jednak na pierwszy rzut oka wszystko jest w porządku, dlatego po wymianie dyszy zawsze należy zwracać szczególną uwagę na górną część bloku grzewczego przez pewien okres. Jeśli nie zauważymy tam żadnego wypływu po wykonaniu kilku wydruków możemy uznać, że dysza została wymieniona poprawnie. Odpowiednio przeprowadzona wymiana dyszy gwarantuje nam poprawność wydruków i warto o to zadbać.

Udanego drukowania!

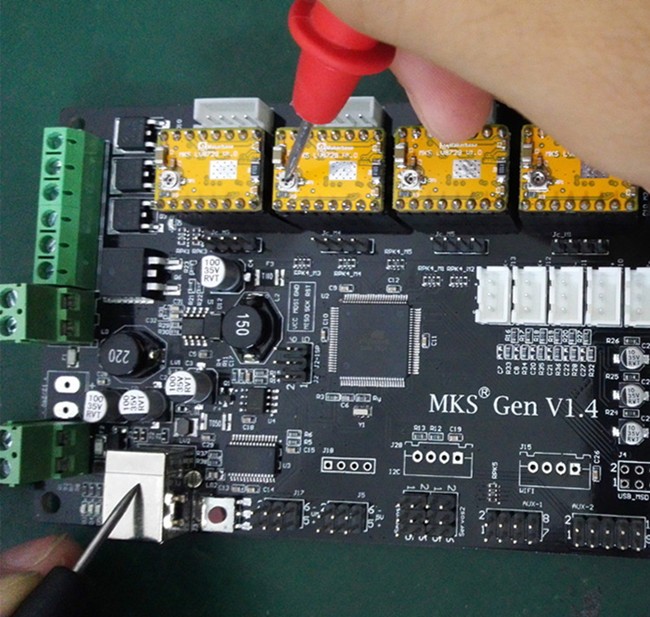

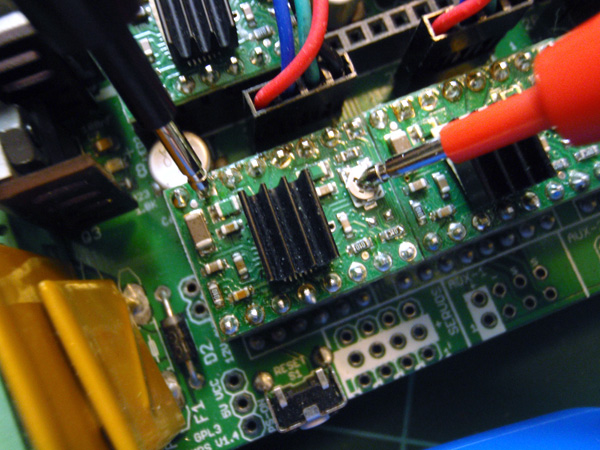

Regulacja vref stepsticków – skrót informacji

Regulacja vref stepsticków

Regulacja vref stepsticków typu A4988, DRV8825, TMC2100, TMC2208, TMC2130, LV8729. Jako że popełniliśmy już niejeden wpis dotyczący regulacji vref sterowników silników krokowych, chcielibyśmy usystematyzować te informacje aby były dostępne w jednym miejscu.

Oczywiście mamy pełną świadomość, że przy obecnym tempie rozwoju technologii druku 3D i elektroniki dane te mogą szybko ulec dezaktualizacji, mimo wszystko zebranie tych informacji z pewnością ułatwi wszystkim szybką diagnozę, regulację sterowników bez przeglądania wielu różnych stron internetowych.

Pozwolimy sobie zatem w tym wpisie na przekazanie tylko i wyłącznie surowych danych dotyczących każdego z tych sterowników, bez dodatkowego opisu „jak to zrobić”. Sami opisywaliśmy cały proces niejednokrotnie, a jest jeszcze wiele innych miejsc gdzie można zasięgnąć wiedzy.

Zatem poniżej przedstawiamy tabelkę z obecnie najpopularniejszymi sterownikami silników krokowych w formie stepsticków. Jeżeli pojawi się coś nowego, lub już się pojawiło, dajcie nam znać, postaramy się zaktualizować ten wpis.

A4988

V-REF = Prąd silnika * 8 * Rs

Przykład dla silnika 1.5A:

V-REF = 1.5 * 8 * 0.1 = 1,2 V

DRV8825

V-REF = Max prąd silnika / 2

Przykład dla silnika 1.5A:

V-REF = 1.5 / 2 = 0,75 V

TMC2100

V-REF = Max prąd silnika

Przykład dla silnika 1.5A:

V-REF = 1.5 V

TMC2208

V-REF = Max prąd silnika

Przykład dla silnika 1.5A:

V-REF = 1.5 V

TMC2130

V-REF = Max prąd silnika

Przykład dla silnika 1.5A:

V-REF = 1.5 V

LV8729

V-REF = Max prąd silnika / 2

Przykład dla silnika 1.5A:

V-REF = 1.5 / 2 = 0,75 V

Mamy nadzieję, że w ten sposób nieco rozjaśnimy sytuację z regulacją napięcia referencyjnego na popularnych w drukarkach 3D sterownikach silników krokowych.

Masz pytania? Napisz do nas 🙂

Regulacja Stepsticków A4988

Bardzo ważnym elementem poprawnej konfiguracji drukarki 3D jest odpowiednia regulacja stepstick’ ów. Jak to zrobić, opisaliśmy w krótkim poradniku poniżej.

Kalibracja drukarki 3D na przykładzie firmware Marlin

Kalibracja drukarki 3D na przykładzie firmware Marlin.

Dokładna kalibracja drukarki 3D jest podstawą uzyskania wydruków dobrej jakości głównie w urządzeniach typu DIY – zrób to sam. O ile urządzenia z wyższych półek cenowych które z reguły są sprzedawane jako gotowe w formie „out of the box” i posiadają własne oprogramowanie lub presety do najpopularniejszych slicerów, o tyle urządzenia do samodzielnego montażu należy skonfigurować i skalibrować we własnym zakresie. Im więcej czasu i uwagi poświęci się temu procesowi tym lepszych efektów można oczekiwać.

Kwestia jakości druku 3D jest o tyle ciekawa, że podobne efekty można uzyskać na urządzeniach z różnych zakresów cenowych, z tą jednak różnicą, że nieco droższe drukarki 3D, w granicach 8-13 tyś. złotych kalibruje się stosunkowo szybciej od tanich drukarek 3D, lub w ogóle nie trzeba tego robić. Tanie urządzenia z reguły swoją niską cenę posiadają właśnie z uwagi na to, że montaż i kalibracja drukarki 3D to zadanie dla jej świeżo upieczonego właściciela.

Wszak w naszej ocenie nie jest to zadanie niemożliwe do wykonania, ba, jest nawet stosunkowo proste tyle tylko że może być czasochłonne. Mimo wszystko nie powinno zająć przeciętnemu użytkownikowi dłużej niż kilka godzin, gdzie większość tego czasu można siedzieć popijając kawę obserwując rezultaty.

Poniżej w kilku krokach opiszemy cały proces, oczywiście nie jest to jedyna z metod bo może być ich tyle co użytkowników, jednak wydaje się ona być najłatwiejsza i po nabraniu wprawy można w ten sposób szybko skalibrować każde inne urządzenie.

1. Kalibracja drukarki 3D – pierwsze kroki

Przede wszystkim aby zacząć musimy posiadać względnie dobrze wykalibrowaną ilość kroków ekstrudera na milimetr wypływającego plastiku. Tutaj warto podeprzeć się innym artykułem z naszej strony:

Korzystając z ostatniego wzoru obliczamy przybliżoną wartość kroków silnika ekstrudera drukarki 3D:

oraz wpisujemy ją w pliku konfiguracyjnym oprogramowania (na przykładnie Marlin):

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,3200/1.25,100}

gdzie wartości w kolejności oznaczają X, Y, Z, E.

2. Przygotowanie modelu 3D do wydruku testowego

Posiadając konkretną wartość np. 100 można zacząć przygotowanie pliku .gcode dla drukarki 3D którą będziemy kalibrować. Dobrym wyborem do tego kroku jest program Slic3r. Najlepiej do tego celu w dowolnym programie graficznym wygenerować model sześcianu o bokach ok. 40 mm. Taką kostkę kalibracyjną taką posiadamy także w swoich zasobach do pobrania.

W programie tnącym ustawiamy:

- wartość wypełnienia na 0%

- brak górnych warstw (top solid layers w Slic3r)

- 2 obrysy (perimeteres)

- wysokość warstwy ok. 0.2 mm

Następnie w zakładce Advanced wybieramy parametr default extrusion width i ustawiamy rozmiar zgodny ze średnicą dyszy w drukarce 3D (np. 0.5 mm). Oznacza to mniej więcej tyle, że szerokość jednej ścieżki powinna mieć 0.5 mm, zaś przy dwóch obrysach (perimeters) ścianka sześcianu powinna mieć grubość 1 mm. W idealnym świecie..

3. Pierwszy wydruk kalibracyjny

Właściwie nie pozostaje nic innego jak uruchomić plik .gcode na drukarce i czekać na efekty. Nie jest nawet konieczne drukowanie całego elementu, wydruk można przerwać w połowie. Wysokość ścianek powinna być wystarczająca aby wykonać pomiar ich szerokości. Niczym innym jak suwmiarką kilkukrotnie mierzymy ścianki zapisując i uśredniając wartości.

Jeżeli pomiar wykazał przykładowo 1.12 mm oznacza to że ilość podawanego filamentu jest za duża (lub średnica dyszy jest inna niż założona 0.5 mm). Należy wtedy podzielić liczbę kroków na mm wyliczoną w pierwszym kroku przez wynik pomiaru, np:

100 / 1.12 = 89.25

Wynik wpisujemy w plik konfiguracyjny firmware:

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,3200/1.25,89.25}

i wgrywamy na Arduino. Po tym zabiegu wykonujemy ponowny test drukując raz jeszcze kostkę kalibracyjną i wykonując pomiary. W razie konieczności przeliczamy ponownie ilość kroków / mm powtarzając krok 3.

Jedyne co pozostaje po wykonaniu opisanej kalibracji to dostosować jeszcze parametr default extrusion width, w wielu wypadkach lepsze jakościowo wyniki można uzyskać wpisując tam konkretną wartość większą niż średnica dyszy, np. 0.55 lub 0.56 mm. Ustawienie tego pola na auto (wpisując „0”) daje slic3r’owi „wolną rękę” przy ustawianiu szerokości ścieżki. Niestety nie zawsze się sprawdza, Slic3r (w wersji 1.2.9a) ma tendencję do ustawiania zawyżonych wartości, np. dla dyszy 0.5 obrys automatycznie jest ustawiony na ok. 0.84. Dlatego warto kontrolować ten parametr i obserwować wyniki, można uzyskać naprawdę niezłe rezultaty na urządzeniach za 2000-3000 zł nieraz porównywalne do droższych drukarek 3D.

Owocnej kalibracji!

Dni Druku 3D – Kielce 10-11 marca 2016

Dni Druku 3D – 2016 – Targi Kielce

W związku z naszym udziałem w kieleckich Dniach Druku 3D odbywających się 10-11 marca 2016, realizacja wszystkich zamówień może się opóźnić do początku przyszłego tygodnia. Za niedogodności najmocniej przepraszamy.

Chętnych z okolic Kielc tudzież zmotoryzowanych z innych regionów Polski zapraszamy na największą tego typu imprezę w Polsce. Będzie całe mnóstwo drukarek, pełno wirujących silników, naciągniętych pasków, i rozgrzanych głowic 😉

Do zobaczenia!

Odklejanie wydruków – 6 sposobów na odklejanie wydruków

Odklejanie wydruków zarówno z ABS czy też z PLA przewija się odkąd pierwsze dysze w domowych drukarkach 3D wypluły pierwsze metry gorącego plastiku. Ogólnie rzecz ujmując na tą chwilę jeszcze nie powstał jeden doskonały i bez wad wynalazek zamykający raz na zawsze problem odklejających się wydruków. Jest za to całkiem sporo sposobów na uniknięcie problemu, wciąż jednak większość z nich nie przypomina rozwiązania uniwersalnego. W każdym razie opcji jest kilka i postaram się je przedstawić w tym wpisie.

Odklejanie wydruków 3D z początku również mi sprawiało pewne trudności, jednak szybko znalazłem najodpowiedniejszą w owym czasie technikę i trzymam się jej właściwie do dziś. Mowa o soku z ABS bo z tego tworzywa drukuję najczęściej. Po pół roku drukowania tą techniką mocowania wydruków doszedłem do pewnej wprawy i automatyzacji procesu. Jednak powoli szukam alternatywy, na dłuższą metę uciążliwy zapach i częste przebywanie w oparach acetonu może mieć negatywny wpływ na zdrowie. Oczekuję właśnie na dwie podkładki do drukarki 3D – Polski COROpad i zagraniczny BuildTak. Wprawdzie nie oczekuję cudów, bo po tym co udało mi się przeczytać w sieci, odklejanie wydruków zdarza się również na nich, ale mam pewną nadzieję że uda mi się drukować tak samo dobrze jak na soku z ABS’u. Relację z użytkowania mat zdam jak tylko wpadną w moje ręce, tymczasem opiszę znane mi metody utrzymania wydruków 3D w miejscu ich przeznaczenia podczas pracy drukarki 3D.

PLA i Klej w sztyfcie

Znany dobrze duet, sam nie wiem skąd dokładnie pojawił się ten pomysł, zobaczyłem go na Youtube i stwierdziłem, że wart jest spróbowania. Klej w sztyfcie jest niedrogi, nakładanie też nie wiąże się z jakimś wysiłkiem, mycie wydaje się być banalne, a zapach to może i fiołków się uda poczuć przy użyciu jakiegoś zapachowego sztyftu. Niby kolorowo ale nie do końca.

Powierzchnia na spodniej płaszczyźnie wydruku po takim kleju wygląda po prostu źle. Przy pierwszym nałożeniu kleju jest jeszcze do zaakceptowania ale po kolejnych wygląda już fatalnie. Niestety mycie szybki po każdym wydruku a potem grzanie jej od nowa jest dla mnie zbyt uciążliwe. Obecnie Printo drukuje dzień w dzień po 16-18 godzin na dobę z przerwami na odklejanie wydruków już gotowych. Nie ma tu miejsca na bieganie i moczenie szyby pod bieżącą wodą. Dodatkowo patent ten nie sprawdza się przy ABSie.

Klej w sztyfcie na pojedyncze wydruki = TAK. Na seryjne drukowanie = NIE.

Taśma Kaptonowa

Wiele użytkowników raportuje bardzo dobre opinie o tej metodzie, kapton trzyma dobrze PLA i ABS, zarówno małe jak i te duże wydruki. Można go użyć wiele razy pod warunkiem, że powierzchnia nie zostanie uszkodzona, i co ważne zostawia gładką spodnią część wydruku 3D.

Może i dobry sposób, lecz mozolne i równe naklejanie taśmy również do mnie nie przemawia. Ponad to miałbym obawy, że taśma odklei się przy ściąganiu wydruku. Prawdę mówiąc nie próbowałem jeszcze tego motywu, być może gdy wpadnie mi w ręce kapton o szerokości 5cm+ pokuszę się o wypróbowanie druku na takiej powierzchni. Niestety taka rolka jest stosunkowo droga w porównaniu do innych metod bo kosztuje nawet do 150zł.

Niebieska taśma malarska

Zwykła malarska taśma papierowa, bardo podobna do tej żółtej dostępnej w większości sklepów budowlanych. Taśma ta nadaje się jednak wyłącznie do PLA. Należy pamiętać o odpowiedniej temperaturze stołu z użyciem tej metody bowiem zbyt wysoka potrafi rozpuścić klej. Odklejanie wydruków z ABS w jej przypadku nie zostaje rozwiązane, chociaż raz gdzieś widziałem jednego drukarza co i z ABSu na owej taśmie drukował. Tyle tylko że był to specyficzny i łatwy wydruk a prędkość pierwszej warstwy wołała o pomstę do nieba.

Sok z ABS

Obecnie mój faworyt, ale mam nadzieję, że wkrótce się to zmieni. Przede wszystkim trzeba trochę prób i błędów jeżeli nigdy nie widziało się tej metody na własne oczy, aby uzyskać odpowiednią gęstość „preparatu”. Dodatkowo drukując różnymi kolorami, musimy mieć obok drukarki 3D kilka-kilkanaście pojemników z sokiem, każdy w odpowiednim kolorze do używanego w danej chwili filamentu. W gruncie rzeczy pozostawia dobrą powierzchnię i odklejanie wydruków jest łatwe już przy temp. ok 70ºC, przy czym odrywamy jednocześnie cały nałożony sok z ABS (przynajmniej w miejscu styku z drukowanym modelem) więc trzeba powtórzyć operację nakładania substancji przed każdym drukowaniem. Na zimno. Przy temp powyżej 56 ºC Aceton wrze pozostawiając nierówną warstwę ABSu na szkle. Odklejanie wydruków praktycznie nie występuje chyba, że mamy źle dobrane proporcje mieszanki.

COROpad i BuildTak

Opinie użytkowników są raczej dobre, wielu jest pozytywnie zaskoczonych dobrym trzymaniem się modeli. Odklejanie wydruków w przypadku PLA praktycznie nie występuje, czasem jednak można usłyszeć o problemach z trzymaniem nylonu, a i z ABS też cudów nie ma. Tego się obawiam ale mam nadzieję, że podkładki spełnią moje oczekiwania. Liczę na to, jeśli nie będą trzymać tak mocno jak dobry sok z ABSu to przynajmniej na tyle silnie, że wydruki nie wygną się w banana. Więcej napiszę po pierwszych próbach.

Dimafix – klej w aerozolu

Na chwilę obecną, minium od 4 lat główny specyfik ułatwiający pracę z wydrukami z większością materiałów. PLA, ABS, PET, z łatwością trzymają się powierzchni szkła. Co najważniejsze przy korzystaniu z Dimafix’u (lub innych produktów o tej samej charakterystyce) – powierzchnia na której drukujemy nie zużywa się w przeciwieństwie do np. podkładek adhezyjnych. Na jednej szybie z powodzeniem można drukować nawet 2 lata, chyba że dojdzie do jakiegoś nieszczęśliwego splotu wydarzeń 😉

Dimafix jest dołączany do każdej naszej drukarki 3D domyślnie w zestawie, jest też dostępny w sklepie internetowym -> Dimafix

Wpis będzie na bieżąco uzupełniany w miarę pozyskiwania nowych doświadczeń 😉

Kalibracja Ekstrudera PID

Kalibracja ekstrudera, PID głowicy

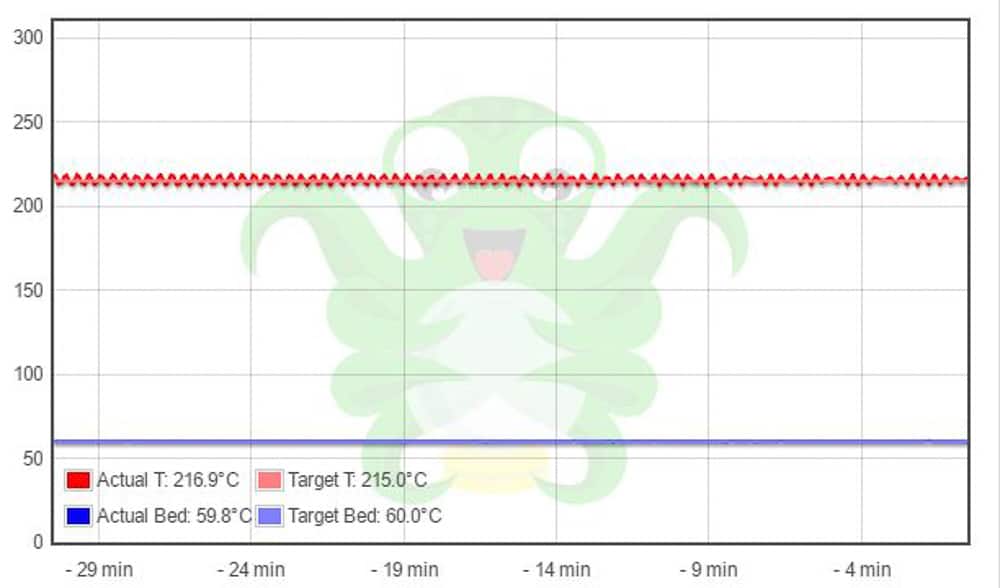

We wpisie tym zostanie opisana kalibracja regulatora PID głowicy drukarki 3D z użyciem komend G-CODE.

Kalibracja ekstrudera to prosty zabieg który pozwoli dostosować regulator proporcjonalno-całkująco-różniczkujący w skrócie PID. Pozwala on na utrzymanie temperatury głowicy drukarki 3D na stałym poziomie, regulując jej wahania. Dla osób bardziej dociekliwych więcej o regulatorach PID można przeczytać np. tutaj.

Do czego przydaje się kalibracja głowicy drukującej a dokładniej regulatora PID? Ano po złożeniu drukarki 3D (lub kupnie gotowego urządzenia) właściwie i bez tego można otrzymać całkiem zadowalające wydruki. Jednak większość drukarzy z pewnością po jakimś czasie będzie czuło niedosyt i zacznie poszukiwanie rozwiązań poprawiających jakość wydruku. Wbrew pozorom jednostajna temperatura ekstrudera a dokładniej głowicy drukarki 3D ma całkiem spory wpływ na wydruk.

Jest to sprawa związana z gęstością materiału jakim jest filament i różnicą lepkości w różnych temperaturach. Przy niższej temperaturze lepkość filamentu może być odrobinę większa, przy wyższej zaś filament do drukarki 3D może być nieco bardziej płynny. Przy warstwach rzędu 0.1-0.2 mm i niewielkich głowicach np. 0.3 może to mieć jakiś wpływ. Badań nie przeprowadzaliśmy, ale skoro mamy jakiś regulator, to warto go „podregulować”.

Zatem do pracy.

Są dwie metody regulacji, obie w miarę proste. W pierwszej z nich wartości PID podajemy bezpośrednio G-code’m do firmware’u, w drugiej przepisujemy te dane po prostu do pliku configuration.h w środowisku Arduino. Aby kalibracja ekstrudera została przeprowadzona należycie najpierw musimy te wartości znaleźć.

Krok 1. Na zimnej głowicy w dowolnym oprogramowaniu (np. Pronterface – Printrun download) musimy uruchomić tzw. Autotuning PID za pomocą komendy M303.

Używamy jej w ten sposób: M303 S220 C6

gdzie: S230 – oznacza temperaturę w ºC

oraz: C6 – oznacza ilość powtórzeń cyklu

Jeżeli drukujemy najczęściej jednym typem materiału, warto rozważyć autokalibrację PID dla temperatur zbliżonych do temp. roboczych konkretnego filamentu. Dla PLA lepiej ustawić bliższą temu filamentowi temperaturę w granicach 200-220 ºC, dla ABS np. ok. 240-260 ºC.

Po 6 cyklu (może ich być mniej lecz dokładność raczej spadnie) w oknie programu pojawi się wyliczona wartość PID która zostanie oznaczona Kp, Ki, Kd.

I teraz 2 możliwości:

Krok 2a. Wpisujemy wartości Kp, Ki, Kd komendą M301.

Komendę M301 stosujemy w następujący sposób:

M301 P1 I2 D3

gdzie:

1 – Kp, 2 – Ki, 3 – Kd.

Czyli M301 P56.78 I1.34 D72.12

Krok 2b. Lub wpisujemy Kp, Ki, Kd bezpośrednio w pliku konfiguracyjnym (configuration.h)

Odszukujemy linijki:

#define DEFAULT_Kp 18.89

#define DEFAULT_Ki 1.15

#define DEFAULT_Kd 77.53

i podstawiamy wyliczone wartości.

Krok 3. Zatwierdzamy konfigurację.

W przypadku zapisywania konfiguracji G-Codem zapamiętujemy ustawienia za pomocą komendy M500. Twój firmware musi mieć włączoną obsługę EEPROM. Można jeszcze sprawdzić czy się wszystko zapamiętało za pomocą komendy M503.

Wybierając drugą metodę, po edycji pliku konfiguracyjnego wgrywamy po prostu nowe ustawienia do sterownika.

Drukarki 3D z serii Printo H3 proces autokalibracji PID mają mocno uproszczony. Wystarczy uruchomić funkcję z menu drukarki i poczekać na wynik. Całość zapisuje się automatycznie w pamięci EEPROM i po 2 minutach sprawa jest załatwiona.

I to by było wszystko w tym temacie. Jak widać kalibracja ekstrudera i regulatora PID nie jest aż taka trudna. Warto jeszcze pamiętać, że wszelkie zmiany i zabiegi przy głowicy takie jak owinięcie taśmą kaptonową, wymiany termistora czy grzałki, zamontowanie dodatkowego chłodzenia i tym podobne mogące mieć wpływ na temperaturę należy zakończyć ponowną regulacją.